球铁的球化处理过程

摘要:采用凹坑冲入法进行球化 球化处理时,首先将球化剂装入堤坝一侧(处理时靠近电炉的一侧、而且是主要的浇注侧),上面覆盖硅铁合金,稍加紧实,然后再覆盖无锈铁屑或珍珠岩等覆盖剂。铁液温度过高时可盖铁(钢)板。处理...

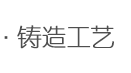

采用凹坑冲入法进行球化

球化处理时,首先将球化剂装入堤坝一侧(处理时靠近电炉的一侧、而且是主要的浇注侧),上面覆盖硅铁合金,稍加紧实,然后再覆盖无锈铁屑或珍珠岩等覆盖剂。铁液温度过高时可盖铁(钢)板。处理时,应尽可能地将铁液一次冲入铁液包的另一侧,要求快速注入铁液总量的2/3或3/4,等反应基本结束后,再补加余量铁液,然后将渣扒除。

这种方法的优点是处理方式和设备简单,容易操作,在生产中有较大的灵活性,所需的技术含量也较低,但镁的吸收率较低。

球化质量的基本概念

球铁的球化质量主要依赖于球化剂中的镁(Mg)、稀土(Ce),保证球化质量也就是保证球化处理过程中镁和稀土元素的吸收率,并且把吸收率稳定在较高、较小的区间内;

(1)要保证球铁球化质量,必须保证铁水中具备一定的镁和稀土量,也就是一定的残余镁量,针对我公司的铸件,应该在0.030~0.040范围内,小件取下限,大件取上限;

(2)但过高残余镁量、稀土量有会对铸件的性能产生不利影响,如出现“反白口”而影响铸件的机械性能,抗拉强度下降、延伸率下降;

(3)因而、在保证铸件球化质量的基础上,残余镁量越低越好,既保证了球化,有提高了机械性能,同时也降低了生产成本;

(4)这就要求我们在日常操作要保持稳定性,保证球化剂的吸收率在较高、较小的区间内波动;

如何保证球化质量

1、铁水包:球化处理必须采用专用的球铁包,H/D>1.5,这样有利于球化反应过程中球化剂的吸收。因为铁水的高度高,反应时球化剂的上浮时间长,因而吸收率好;

2、铁水包的烘干:做球铁的铁水包必须烘透并用铁水预热后再进行球化处理。不然包衬中的水分与镁发生化学反应,会产生不球化现象而导致整包铁水报废;

3、严格按照工艺要求进行球化温度的控制,铁水温度越高,球化剂的反应速度越快,而铁水的压力头有小,镁的烧损会加剧,吸收率减小;

4、铁水包中不得有残留铁水,不然导入球化剂的时候就会发生反应而消耗镁;

5、严格按照工艺要求,先加入定量的球化剂,拍平、拍实;然后倒入覆盖用的硅粒,也进行拍平、拍实;再覆盖一层铁屑。所有的一切均为了延缓球化剂的起爆时间,从而提高吸收率;

6、注意调整好铁水包的停放位置,必须保证铁水冲入位置是铁水包放球化剂的对侧。切忌铁水直接冲到球化剂上而引发球化剂马上起爆,这样会严重影响球化剂的吸收率;

7、原则上出铁分二次出铁,第一次出铁量要大于铁水包容量的70%,以球化反应时铁水不大量溅出为准,尽可能地多,另外第一次出铁速度必须快。待球化反应平稳后,马上补加铁水至规定量。

8、出铁的量必须按照炉前的指令,因为球化剂的加入量是按本次出铁的量而定。铁水多出,则铁水中的含镁量降低,可能会引发球化衰退。铁水少出,铁水中含镁量、稀土量升高,降低了机械性能;

9、球化反应完毕后,马上进行扒渣处理,处理完成后用珍珠岩覆盖好转入浇注区。珍珠岩的覆盖有利于把铁水与空气隔绝开,

Mg+O MgO,严重时导致球化衰退

10、球化处理完毕的铁水,必须在8分钟内浇注完毕,因为随着时间的推移,镁与空气反应后会消耗,到一定程度会引发球化衰退;

(宣言:铸造专栏,聚焦铸造行业的网站)