砂型铸造实例之轴承座铸件的造型工艺方案及步骤

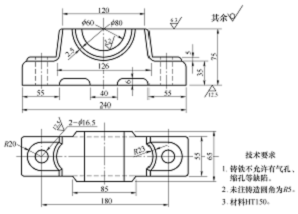

摘要:砂型铸造实例之轴承座铸件的造型工艺方案及步骤 确定如图2-38所示铸件的造型工艺方案并完成造型操作。零件名称:轴承座;铸件重量:约5kg;零件材料:HT150;轮廓尺寸:240mm65mm75mm;生产性质:单件生产。 图2-38 轴...

砂型铸造实例之轴承座铸件的造型工艺方案及步骤

确定如图2-38所示铸件的造型工艺方案并完成造型操作。零件名称:轴承座;铸件重量:约5kg;零件材料:HT150;轮廓尺寸:240mm´65mm´75mm;生产性质:单件生产。

图2-38 轴承座

1. 造型工艺方案的确定

造型工艺方案的正确与否,不仅关系到铸件质量的高低,而且对节约成本、缩短生产周期、简化工艺过程等,都是至关重要的一个环节。

(1) 铸件结构及铸造工艺性分析。轴承座是轴承传动中的支承零件,其结构如图2-38所示。从图纸上看,该铸件外形尺寸不大,形状也较简单。材料虽是 HT150,但属厚实体零件,故应注意防止缩孔、气孔的产生。从其结构看,座底是一个不连续的平面,座上的两侧各有一个半圆形凸台,须制作活块并注意活块位置准确。

(2) 造型方法。整模;取活块、两箱造型。

(3) 铸型种类。因铸件较小,宜采用面砂、背砂兼用的湿型。

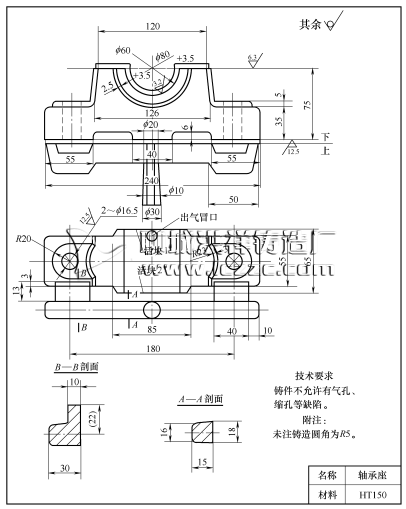

(4) 分型面的确定。座底面的加工精度比轴承部位低,并且座底都在一个平面上,因此选择从座底分型;座底面为上型,使整个型腔处于下型。这样分型也便于安放浇冒口。分型面位置见图2-39所示。

图2-39 轴承座铸造工艺图

(5) 浇冒口位置的确定。该铸件材质为HT150,体积收缩较小,但该铸件属厚实体零件,所以仍要注意缩孔缺陷的发生。因此内浇道引入的位置和方向很重要。根据铸件结构特点,应采用定向凝固原则,内浇道应从座底一侧的两端引入。采用顶注压边缝隙浇口,既可减小浇口与铸件的接触热节,又可避开中间厚实部分(图样上的几何热节)的过热,并可缩短凝固时间,有利于得到合格铸件。另外,由于压边浇口补缩效果好,故该铸件不需设置补缩冒口。为防止气孔产生,可在顶部中间偏边的位置,设置一个f8~10mm的出气冒口。浇冒口位置、形状、大小见铸造工艺图2-39所示。

2. 造型工艺过程

(1) 安放好模样,砂箱舂下型。先填入适量面砂和背砂进行第一次舂实。舂实后,挖砂并准确地安放好两个活块,再填入少量面砂舂实活块周围,然后填砂舂实。

(2) 刮去下箱多余的型砂并翻箱。

(3) 挖去下分型面上阻碍起模的型砂,修整分型面,撒分型砂。

(4) 放置好上砂箱(要有定位装置),按工艺要求的位置安放好直浇口和冒口。

(5) 舂上型。填入适量的面砂、背砂,固定好浇冒口并舂几下加固,然后先轻后重地舂好上型。

(6) 刮平上箱多余的型砂,起出直浇口和冒口,扎出通气孔。

(7) 开箱。

(8) 起模。注意应先松模并取出模样、活块。

(9) 按工艺要求开出横浇道和内浇道。

(10) 修型。修理型腔及浇口和冒口。

(11) 合型。

(宣言:铸造专栏,聚焦铸造行业的网站)